کمپرسورهای روتاری یکی از مهمترین و پراستفادهترین تجهیزات صنعتی هستند که در بسیاری از فرآیندهای تولیدی و خدماتی نقش حیاتی ایفا میکنند. این کمپرسورها به دلیل طراحی ساده، کارکرد موثر و دوام بالا، در صنایع مختلف از جمله ساخت و ساز، خودروسازی و بستهبندی مواد غذایی مورد استفاده قرار میگیرند. روش کار کمپرسور روتاری بر اساس اصل جابجایی مثبت هوا استوار است و به کمک دو روتور که به صورت دوار حرکت میکنند، هوای محیط را فشرده کرده و به سیستمهای مختلف منتقل میکنند.

در این مقاله به بررسی نحوه کار کمپرسور روتاری از مرحله مکش تا تخلیه هوا پرداختهایم. برای آشنایی بیشتر با جزئیات و ویژگیهای این کمپرسورها، ادامه مطلب را در دیجی آچار مطالعه کنید.

ZR42K3E-TFD-522 کمپرسور اسکرال کوپلند ساخت کشور تایلند

۳۳,۰۰۰,۰۰۰ تومان۳۳,۰۰۰,۰۰۰ تومانخرید کنیدساختار و اجزای اصلی کمپرسور روتاری

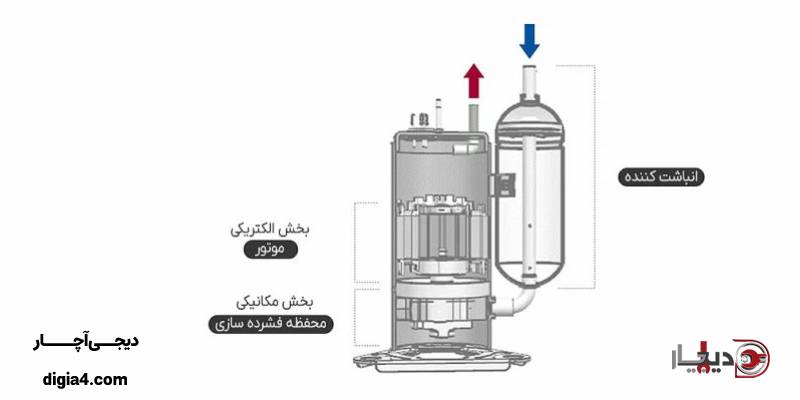

کمپرسور روتاری یک سیستم پیچیده است که برای فشردهسازی هوا یا گازها به کار میرود و از اجزای مختلفی تشکیل شده است که هر کدام وظیفه خاص خود را دارند. اصلیترین اجزای یک کمپرسور روتاری شامل دو روتور اصلی (مرد و زن)، محفظه فشردهسازی، سیستم ورودی و خروجی هوا، و سیستم روانکاری است. روتورها که بهطور همزمان میچرخند، نقش حیاتی در فرآیند فشردهسازی دارند و هوای ورودی را به صورت پیوسته فشرده کرده و به فشار بالا تبدیل میکنند.

روتور مرد (Male Rotor) و روتور زن (Female Rotor) هرکدام دارای ویژگیهای خاصی هستند که به آنها اجازه میدهد بهطور هماهنگ در کنار هم کار کنند. روتور مرد معمولاً دارای دندههایی است که کمی کمتر از روتور زن تعداد دارند، به این معنی که سرعت چرخش آن بیشتر است و روتور زن را به چرخش میآورد. این دو روتور بهصورت مارپیچ در هم جفت میشوند و فضایی برای مکش و فشردهسازی هوا ایجاد میکنند.

محفظه فشردهسازی یکی دیگر از اجزای کلیدی کمپرسور روتاری است که محل فشرده شدن هوا میباشد. این محفظه بهطور دقیق طراحی شده تا فضای کافی برای چرخش روتورها فراهم کند و در عین حال به افزایش فشار هوا کمک کند. اندازه و شکل این محفظه بر کارایی کمپرسور تأثیر مستقیم دارد و باید بهگونهای طراحی شود که حداقل هدررفت انرژی را داشته باشد و ظرفیت فشردهسازی را به حداکثر برساند.

سیستم روانکاری و خنککننده از دیگر اجزای ضروری کمپرسور روتاری است که عملکرد بهینه دستگاه را تضمین میکند. کمپرسورهای روتاری معمولاً از روغن برای روانکاری روتورها استفاده میکنند که به کاهش اصطکاک و افزایش طول عمر قطعات کمک میکند. این روغن همچنین به خنکسازی روتورها و محفظه فشردهسازی کمک میکند تا دمای داخلی کمپرسور در حدی متعادل باقی بماند. در برخی مدلها، سیستمهای پیچیدهتری مانند سیستمهای تصفیه هوا یا فیلترهای ویژه برای جلوگیری از آلودگی روغن نیز وجود دارند.

ZR28K3E-PFJ-522 کمپرسور اسکرال کوپلند ساخت کشور تایلند

۳۰,۵۰۰,۰۰۰ تومان۳۰,۵۰۰,۰۰۰ تومانخرید کنیدفرآیند مکش در کمپرسور روتاری: چگونه هوای محیط وارد میشود؟

فرآیند مکش در کمپرسور روتاری یکی از مراحل اساسی و حیاتی در روش کار کمپرسور روتاری است که نقش کلیدی در عملکرد بهینه دستگاه دارد. در این مرحله، هوای محیط از طریق یک دریچه ورودی به داخل کمپرسور کشیده میشود. این فرآیند بهطور معمول با استفاده از یک سیستم خلا یا فشار منفی که توسط حرکت روتورها ایجاد میشود، انجام میگیرد. هنگامی که روتورها شروع به چرخش میکنند، فضاهای خالی میان روتور مرد و روتور زن ایجاد میشود که بهطور مستمر هوا را به داخل کمپرسور هدایت میکند.

در این مرحله، هوا بهطور پیوسته وارد محفظه کمپرسور میشود و هیچگونه وقفهای در جریان آن مشاهده نمیشود. ورودی هوا در کمپرسور روتاری طوری طراحی شده که هوای محیط با فشار استاندارد وارد شده و به داخل دستگاه منتقل میشود. این فرآیند مکش بسیار سریع است و به همین دلیل کمپرسورهای روتاری قادرند در مدتزمان کوتاهی حجم زیادی از هوا را فشرده کنند.

برای اطمینان از عملکرد صحیح این فرآیند، سیستمهای فیلتر هوا معمولاً در کمپرسورهای روتاری تعبیه میشوند تا هرگونه ذرات معلق در هوا قبل از ورود به محفظه کمپرسور، از آن جدا شوند. این کار موجب کاهش ساییدگی و آسیب به روتورها و سایر قطعات داخلی کمپرسور میشود و عمر دستگاه را افزایش میدهد. همچنین، فیلترها به بهبود کیفیت هوای فشردهشده کمک کرده و آلودگیها را از بین میبرند.

در نهایت، فرآیند مکش در کمپرسور روتاری با توجه به طراحی دقیق روتورها و سیستمهای ورودی، عملکردی پایدار و کارآمد را تضمین میکند. این فرآیند اولین مرحله در فشردهسازی هوا است که برای ادامه مراحل بعدی مانند فشردهسازی و تخلیه هوا ضروری است.

ZP236KCE-TED-550 کمپرسور اسکرال کوپلند ساخت کشور تایلند

۳۲۹,۰۰۰,۰۰۰ تومان۳۲۹,۰۰۰,۰۰۰ تومانخرید کنیدمراحل فشردهسازی هوا در کمپرسور روتاری

مراحل فشردهسازی هوا در کمپرسور روتاری بخش اساسی از عملکرد این دستگاهها هستند که بهطور مستقیم بر کارایی آن تأثیر میگذارند. پس از ورود هوای محیط به داخل کمپرسور، روتورها شروع به چرخش میکنند و هوای وارد شده را در فضاهای خالی میان خود محبوس میسازند. این فضاها به تدریج با چرخش روتورها کوچکتر میشوند و در نتیجه فشار هوا افزایش مییابد.

در این مرحله، روتور مرد سریعتر از روتور زن میچرخد، که موجب میشود حجم هوای محبوسشده در هر بخش از کمپرسور کاهش یابد. این فرآیند بهطور مداوم ادامه مییابد و در هر مرحله، هوای محبوسشده فشردهتر میشود. افزایش فشار هوا باعث میشود که این هوای فشردهشده به فشار مطلوب برسد و آماده تخلیه شود.

در کمپرسورهای روتاری، برخلاف کمپرسورهای پیستونی که از سوپاپها استفاده میکنند، بدون نیاز به اجزای متحرک پیچیده مانند سوپاپ عمل میشود. این ویژگی به کمپرسور اجازه میدهد که با حداقل اتلاف انرژی و کارایی بالاتر عمل کند.

در نهایت، پس از تکمیل مراحل فشردهسازی، هوا با فشار بالا از کمپرسور خارج میشود و به سیستمهای ذخیرهسازی یا دیگر تجهیزات مانند خشککنها و فیلترها منتقل میگردد تا آلودگیها و رطوبتها از آن جدا شوند. این فرآیند به بهبود کارایی سیستمهای صنعتی کمک میکند.

نقش سیلندر و روتور در عملکرد کمپرسور روتاری

در کمپرسور روتاری، سیلندر و روتور دو جزء کلیدی هستند که بهطور مستقیم در فرآیند فشردهسازی هوا نقش دارند. سیلندر محفظهای است که روتورها در آن قرار دارند و وظیفه هدایت هوا و حفظ فرآیند فشردهسازی را بر عهده دارد. این اجزاء بهطور همزمان با چرخش روتورها و تغییر حجم فضای داخلی سیلندر، هوای وارد شده را به طور مداوم فشرده میکنند.

روتورهای کمپرسور روتاری دارای طراحی خاصی هستند که به آنها اجازه میدهد با حداقل اصطکاک و بهصورت پیوسته عمل کنند. این روتورها، یکی از آنها سریعتر از دیگری میچرخد و باعث میشود هوای محیط به داخل محفظه سیلندر مکش شود. با چرخش این روتورها، فضای میان آنها به تدریج کاهش مییابد و این کاهش حجم باعث افزایش فشار هوا میشود.

سیلندر در کمپرسور روتاری وظیفه ایمنسازی و تنظیم فضای کاری روتورها را بهعهده دارد. این بخش باید به گونهای طراحی شود که از بروز نشتی هوا جلوگیری کرده و همزمان امکان حرکت روان روتورها را فراهم کند. این ویژگیها موجب میشود که عملکرد کمپرسور بهطور مداوم و بدون توقف انجام گیرد و هوای فشرده با فشار مناسب تولید شود.

در نهایت، نقش سیلندر و روتور در این سیستمها حیاتی است چراکه بدون هماهنگی صحیح این دو جزء، فرآیند فشردهسازی به درستی انجام نمیشود. در روش کار کمپرسور روتاری، این اجزاء به گونهای طراحی شدهاند که حداقل اصطکاک را دارند و عمر مفید دستگاه را افزایش میدهند، از این رو عملکرد بهینه و طولانیمدت را تضمین میکنند.

سیستم تخلیه هوا: چگونه هوای فشرده شده خارج میشود؟

سیستم تخلیه هوا در کمپرسور روتاری مسئولیت انتقال هوای فشرده شده از محفظه کمپرسور به سیستمهای ذخیرهسازی یا سایر تجهیزات را بر عهده دارد. پس از طی مراحل فشردهسازی و افزایش فشار هوا در بین روتورها، این هوای فشرده باید بهطور مؤثر و بدون نشت از کمپرسور خارج شود. برای این منظور، کمپرسورهای روتاری از دریچههای تخلیه خاصی استفاده میکنند که پس از رسیدن هوا به فشار مورد نظر، بهطور خودکار باز میشوند و مسیر را برای خروج هوا فراهم میکنند.

در بسیاری از کمپرسورهای روتاری، سیستم تخلیه هوا به گونهای طراحی شده که هوای فشرده شده به محض اینکه فشار به سطح مطلوب میرسد، از کمپرسور خارج میشود. این فرآیند بدون نیاز به سوپاپهای پیچیده و با استفاده از طراحی خاص روتورها و سیلندرها انجام میگیرد. هنگامی که فشار در محفظه کمپرسور به حد مشخصی رسید، شیر تخلیه باز میشود و هوای فشردهشده بهطور مستقیم به سیستمهای انتقال یا ذخیرهسازی منتقل میشود.

این سیستم تخلیه در کمپرسورهای روتاری معمولاً دارای ویژگیهایی است که از نوسانات فشار جلوگیری میکند. بهاینترتیب، هوای فشرده با فشار ثابت و بدون افت محسوس از کمپرسور خارج میشود. برخی از کمپرسورها همچنین دارای سیستمهای کنترل خودکار فشار هستند که از ایجاد فشار زیاد و یا کم جلوگیری میکنند، این امر به حفظ عملکرد پایدار و طول عمر دستگاه کمک میکند.

در نهایت، پس از خروج هوا از کمپرسور، معمولاً هوای فشرده به سیستمی مانند مخازن ذخیرهسازی، فیلترها و خشککنها منتقل میشود. این سیستمها بهمنظور کاهش رطوبت، ناخالصیها و آلودگیها از هوای فشرده طراحی شدهاند تا هوای خروجی برای استفاده در فرآیندهای صنعتی و کاربردهای مختلف کاملاً آماده باشد.

تفاوتهای کمپرسور روتاری با دیگر انواع آن

کمپرسورهای روتاری، بهویژه از نوع اسکرو، تفاوتهای اساسی با دیگر انواع کمپرسورها مانند پیستونی (Reciprocating)، اسکرول و سانتریفیوژ دارند که این تفاوتها در ساختار، عملکرد، راندمان و کاربردهای صنعتی مشهود است. مهمترین مزیت کمپرسور روتاری در مقایسه با نوع پیستونی، توانایی آن در تولید هوای فشرده بهصورت پیوسته و بدون ضربان است. این ویژگی باعث میشود که در کاربردهای صنعتی با نیاز به هوای مداوم و یکنواخت، مانند خطوط تولید، انتخاب بهتری باشد.

در حالی که کمپرسورهای پیستونی از حرکت رفتوبرگشتی یک یا چند پیستون برای فشردهسازی هوا استفاده میکنند، کمپرسور روتاری با چرخش دو روتور مارپیچی درگیر، عملیات فشردهسازی را انجام میدهد. این طراحی باعث کاهش لرزش، سر و صدا و استهلاک مکانیکی میشود. در نتیجه، نیاز به نگهداری کمتر و عمر مفید بالاتر از ویژگیهای بارز روش کار کمپرسور روتاری است که آن را برای شرایط سخت صنعتی بسیار مناسب میسازد.

از نظر بازدهی انرژی نیز کمپرسورهای روتاری معمولاً عملکرد بهینهتری نسبت به مدلهای پیستونی دارند، چرا که میتوانند در فشارهای بالا نیز بدون افت کارایی کار کنند. کمپرسورهای سانتریفیوژ، گرچه در کاربردهای خاص و فشار بالا نیز عملکرد مطلوبی دارند، اما معمولاً برای پروژههای بزرگ و خاص با ظرفیت بسیار بالا استفاده میشوند و هزینه نگهداری و خرید آنها بهمراتب بالاتر است.

در نهایت، تفاوت مهم دیگر در میزان نویز و طراحی فشرده کمپرسورهای روتاری است. به دلیل نداشتن قطعات رفتوبرگشتی و طراحی یکپارچه، این کمپرسورها بهمراتب بیصداتر هستند و در فضاهای محدود نیز قابل نصباند. این ویژگیها موجب شدهاند تا کمپرسورهای روتاری بهویژه در محیطهای حساس به صدا یا مکانهای محدود کاربرد فراوانی پیدا کنند.

مزایای استفاده از کمپرسور روتاری در صنایع مختلف

کمپرسورهای روتاری به دلیل عملکرد پیوسته و بدون نوسان، یکی از گزینههای ایدهآل برای صنایع مختلف محسوب میشوند. این دستگاهها بهگونهای طراحی شدهاند که بدون وقفه در چرخه کاری، هوای فشرده یکنواخت و با فشار ثابت تولید کنند. این ویژگی در صنایعی مانند خودروسازی، غذا و دارو، نساجی، و بستهبندی که نیاز به هوای پایدار و تمیز دارند، اهمیت زیادی دارد. همچنین، طراحی فشرده و صدای کم کمپرسور روتاری، امکان استفاده در فضاهای محدود و محیطهای کاری حساس به صدا را فراهم میسازد.

از دیگر مزایای این نوع کمپرسور میتوان به راندمان بالای انرژی و نگهداری آسان اشاره کرد. در روش کار کمپرسور روتاری، استفاده حداقلی از قطعات متحرک باعث کاهش استهلاک و افزایش طول عمر دستگاه میشود. همین موضوع به کاهش هزینههای تعمیرات دورهای و افزایش بهرهوری کلی در خط تولید کمک میکند. علاوه بر این، مدلهای روغنکاریشده یا بدون روغن، متناسب با نیاز صنایع خاص، مانند داروسازی یا صنایع الکترونیک، انتخابپذیر هستند.

مشکلات رایج کمپرسور روتاری و نحوه رفع آنها

یکی از مشکلات رایج کمپرسورهای روتاری، کاهش فشار خروجی یا تولید هوای فشرده کمتر از میزان مورد انتظار است. این مشکل معمولاً به دلیل نشت هوا در مسیر انتقال، گرفتگی فیلتر هوا یا فرسودگی روتورها ایجاد میشود. بررسی دقیق سیستم برای تشخیص نشتها، تعویض یا تمیز کردن فیلترهای ورودی، و بررسی میزان فاصله بین روتورها میتواند به رفع این مشکل کمک کند. همچنین استفاده از روغن نامرغوب یا پایین بودن سطح روغن در کمپرسورهای روغنکاریشده نیز میتواند باعث عملکرد نامناسب شود.

مشکل دیگر، افزایش دمای کمپرسور در حین کار است که اغلب ناشی از تهویه نامناسب، گرفتگی سیستم خنککاری یا استفاده مداوم در شرایط نامطلوب محیطی است. برای رفع این مشکل، باید مسیرهای گردش هوا و خنککاری بررسی شده و در صورت نیاز، سیستم تهویه یا فنها تمیز یا تعویض شوند. همچنین رعایت اصول نگهداری منظم بر اساس دستورالعمل تولیدکننده میتواند از بروز بسیاری از این مشکلات جلوگیری کرده و عملکرد بهینه روش کار کمپرسور روتاری را حفظ کند.

نگهداری و مراقبت از کمپرسور روتاری

نگهداری منظم کمپرسور روتاری نقش بسیار مهمی در افزایش طول عمر دستگاه و حفظ عملکرد بهینه آن دارد. یکی از اصلیترین اقدامات مراقبتی، بررسی و تعویض بهموقع فیلتر هوا و روغن است. فیلترهای کثیف باعث کاهش جریان هوا و افزایش فشار بر قطعات داخلی میشوند که در نتیجه منجر به کاهش راندمان و افزایش مصرف انرژی خواهد شد. همچنین باید سطح روغن و کیفیت آن به طور مرتب بررسی شود، چرا که روغن نامناسب یا آلوده میتواند به روتورها و سایر اجزای داخلی آسیب برساند.

علاوه بر آن، بررسی اتصالات، شلنگها و قطعات متحرک از نظر نشتی، فرسودگی یا صداهای غیرعادی، به شناسایی سریع ایرادهای احتمالی کمک میکند. همچنین توصیه میشود سیستم خنککننده و تهویه کمپرسور به طور مرتب تمیز شده و از جمع شدن گرد و غبار در اطراف دستگاه جلوگیری شود. اجرای یک برنامه نگهداری دورهای بر اساس دفترچه راهنمای سازنده، نه تنها از بروز خرابیهای پرهزینه جلوگیری میکند، بلکه عملکرد ایمن و قابل اعتماد کمپرسور را در طول زمان تضمین خواهد کرد.

نتیجهگیری

در سیستم تخلیه کمپرسور روتاری، پس از فشردهسازی هوا توسط روتورها، هوای پرفشار از طریق یک دریچه خروجی مخصوص به بیرون هدایت میشود. این دریچه با دقت طراحی شده تا هم از نشتی جلوگیری کند و هم تخلیه هوا بهصورت پیوسته و بدون وقفه انجام گیرد. در برخی مدلها، این مرحله با عبور هوا از فیلترها یا جداکنندههای روغن همراه است تا هوای خروجی پاکتر و خشکتر باشد و آماده استفاده در تجهیزات حساس شود. همچنین مسیر تخلیه ممکن است به مخزن ذخیره هوای فشرده متصل باشد تا فشار یکنواختتری برای مصرفکننده فراهم گردد.

نکته مهم در طراحی سیستم تخلیه این است که باید بتواند با فشارهای بالا و دمای ناشی از فشردهسازی هوا بهخوبی سازگار باشد. به همین دلیل در کمپرسورهای روتاری صنعتی، از مواد مقاوم در برابر حرارت و خوردگی در ساخت شیرهای تخلیه و لولهها استفاده میشود. در نهایت، عملکرد صحیح این سیستم تضمین میکند که کمپرسور بدون افزایش بیش از حد فشار داخلی، بهصورت ایمن و کارآمد به فعالیت خود ادامه دهد.